ФЕДЕРАЛЬНАЯ СЛУЖБА ПО ЭКОЛОГИЧЕСКОМУ, ТЕХНОЛОГИЧЕСКОМУ

И АТОМНОМУ НАДЗОРУ

ПРИКАЗ

от 15 декабря 2020 г. N 535

ОБ УТВЕРЖДЕНИИ ФЕДЕРАЛЬНЫХ НОРМ И ПРАВИЛ

В ОБЛАСТИ ПРОМЫШЛЕННОЙ БЕЗОПАСНОСТИ "ПРАВИЛА ОСУЩЕСТВЛЕНИЯ

ЭКСПЛУАТАЦИОННОГО КОНТРОЛЯ МЕТАЛЛА И ПРОДЛЕНИЯ СРОКА

СЛУЖБЫ ОСНОВНЫХ ЭЛЕМЕНТОВ КОТЛОВ И ТРУБОПРОВОДОВ

ТЕПЛОВЫХ ЭЛЕКТРОСТАНЦИЙ"

В соответствии с подпунктом 5.2.2.16(1) Положения о Федеральной службе по экологическому, технологическому и атомному надзору, утвержденного постановлением Правительства Российской Федерации от 30 июля 2004 г. N 401 (Собрание законодательства Российской Федерации, 2004, N 32, ст. 3348; 2020, N 27, ст. 4248), приказываю:

1. Утвердить прилагаемые Федеральные нормы и правила в области промышленной безопасности "Правила осуществления эксплуатационного контроля металла и продления срока службы основных элементов котлов и трубопроводов тепловых электростанций".

2. Настоящий приказ вступает в силу с 1 января 2021 г. и действует до 1 января 2027 г.

Руководитель

А.В.АЛЕШИН

Утверждены

приказом Федеральной службы

по экологическому, технологическому

и атомному надзору

от 15.12.2020 N 535

ФЕДЕРАЛЬНЫЕ НОРМЫ И ПРАВИЛА

В ОБЛАСТИ ПРОМЫШЛЕННОЙ БЕЗОПАСНОСТИ "ПРАВИЛА ОСУЩЕСТВЛЕНИЯ

ЭКСПЛУАТАЦИОННОГО КОНТРОЛЯ МЕТАЛЛА И ПРОДЛЕНИЯ СРОКА

СЛУЖБЫ ОСНОВНЫХ ЭЛЕМЕНТОВ КОТЛОВ И ТРУБОПРОВОДОВ

ТЕПЛОВЫХ ЭЛЕКТРОСТАНЦИЙ"

I. ОБЩИЕ ПОЛОЖЕНИЯ

1. Федеральные нормы и правила в области промышленной безопасности "Правила осуществления эксплуатационного контроля металла и продления срока службы основных элементов котлов и трубопроводов тепловых электростанций" (далее - ФНП) разработаны в соответствии с Федеральным законом от 21 июля 1997 г. N 116-ФЗ "О промышленной безопасности опасных производственных объектов" (Собрание законодательства Российской Федерации, 1997, N 30, ст. 3588; 2018, N 31, ст. 4860) (далее - Федеральный закон N 116-ФЗ), Положением о Федеральной службе по экологическому, технологическому и атомному надзору, утвержденным постановлением Правительства Российской Федерации от 30 июля 2004 г. N 401 (Собрание законодательства Российской Федерации, 2004, N 32, ст. 3348; 2020, N 27, ст. 4248).

2. ФНП устанавливают требования, направленные на обеспечение промышленной безопасности, предупреждение аварий, инцидентов, производственного травматизма при использовании на опасных производственных объектах тепловых электростанций (далее - ТЭС) перечисленного в пункте 3 ФНП оборудования энергетических установок, работающего под избыточным давлением более 4,0 МПа.

3. ФНП предназначены для применения при проведении технического освидетельствования, технического диагностирования и экспертизы промышленной безопасности следующего оборудования ТЭС:

а) паровых котлов, в том числе котлов-утилизаторов парогазовых установок, а также автономных пароперегревателей и экономайзеров;

б) трубопроводов пара и горячей воды.

4. Требования ФНП обязательны для исполнения всеми организациями независимо от их организационно-правовых форм, индивидуальными предпринимателями (далее - организации) и их работниками, осуществляющими на территории Российской Федерации и на иных территориях, над которыми Российская Федерация осуществляет юрисдикцию в соответствии с законодательством Российской Федерации и нормами международного права эксплуатацию указанных в пункте 2 ФНП опасных производственных объектов (далее - эксплуатирующая организация), техническое освидетельствование, техническое диагностирование оборудования, указанного в пункте 3 ФНП, и проведение экспертизы промышленной безопасности.

5. Безопасность эксплуатации оборудования тепловых электростанций (далее - ТЭС), указанного в пункте 3 ФНП, обеспечивается путем соблюдения организациями и их работниками требований промышленной безопасности, установленных федеральными законами, ФНП, федеральными нормами и правилами в области промышленной безопасности "Правила проведения экспертизы промышленной безопасности", утвержденными приказом Ростехнадзора от 20 октября 2020 г. N 420 (зарегистрирован Министерством юстиции Российской Федерации 11 декабря 2020 г., регистрационный N 61391) (далее - ФНП ЭПБ), а также указаниями технической документации изготовителя.

6. ФНП регламентируют процедуру, включая методы, периодичность и объем эксплуатационного контроля оборудования ТЭС, указанного в пункте 3 ФНП, в пределах назначенного (расчетного) срока службы (ресурса) и по его достижению, а также устанавливают требования по оценке состояния металла основных элементов этого оборудования на основании результатов контроля и порядок продления его эксплуатации сверх срока службы (ресурса). Перечень контролируемых элементов, методы, объемы и сроки проведения контроля приводятся в главах VI и VII ФНП.

7. Эксплуатационный контроль металла оборудования, выполняется в соответствии с положениями ФНП в плановом порядке согласно регламенту (программе) во временном интервале со дня ввода его в эксплуатацию и до окончания назначенного (расчетного) ресурса (срока службы).

8. По достижении назначенного срока службы или ресурса (по времени или количеству циклов нагружения) оборудования, указанного в технической документации, проводится его техническое диагностирование, включая неразрушающий, разрушающий контроль в рамках экспертизы промышленной безопасности. Экспертиза промышленной безопасности и продление срока службы оборудования выполняются организацией, имеющей лицензию на проведение экспертизы промышленной безопасности.

Для отдельных элементов или групп элементов в составе конкретного технического устройства могут быть дополнительно установлены собственные значения назначенного ресурса (или срока службы), которые могут отличаться от назначенного срока службы (ресурса) технического устройства. Контроль таких элементов, помимо технического диагностирования в рамках экспертизы промышленной безопасности оборудования, проводится согласно пункту 10 ФНП с учетом установленных для них сроков в соответствии с требованиями ФНП. Результаты контроля элементов учитываются при проведении экспертизы промышленной безопасности, в том числе при определении объема подлежащих выполнению работ.

9. Эксплуатационный контроль проводится в целях оценки состояния металла и возможности дальнейшей эксплуатации элементов и деталей оборудования, указанного в пункте 3 ФНП, для обеспечения их надежной эксплуатации до даты проведения очередного контроля (технического диагностирования (далее - ТД)) или экспертизы промышленной безопасности (далее - ЭПБ) с выполнением ТД.

Элементы оборудования считаются пригодными к дальнейшей эксплуатации, если по результатам контроля подтверждается, что состояние основного и наплавленного металла удовлетворяет требованиям ФНП и не выходит за пределы минимальных значений, установленных расчетами на прочность.

10. Контроль металла оборудования на ТЭС осуществляется эксплуатирующей организацией находящейся в ее составе лабораторией неразрушающего, разрушающего контроля (при наличии) или лабораториями других организаций. Для технического диагностирования, неразрушающего контроля, разрушающего контроля технических устройств при проведении экспертизы промышленной безопасности экспертной организацией также может быть привлечена соответствующая лаборатория эксплуатирующей организации.

11. Лаборатория неразрушающего контроля может выполнять только те виды контроля на конкретных видах (типах) оборудования, в отношении которых она обладает компетенцией, соответствующей профилю выполняемых работ и виду оборудования, а также располагает необходимым для этого количеством работников соответствующей квалификации и комплектом измерительных, диагностических приборов и устройств.

12. Эксплуатационный контроль проводится во время плановых остановов оборудования. Допускается смещение сроков контроля оборудования или групп элементов оборудования в большую сторону на 5% от соответствующего назначенного ресурса, указанного в технической документации, а также в главе V ФНП.

Решение о смещении сроков эксплуатационного контроля для групп элементов оборудования, не отработавших назначенный ресурс, или элементов, для которых назначенный ресурс не устанавливается, принимается руководителем эксплуатирующей организации.

Решение о смещении сроков контроля в большую сторону для оборудования или групп элементов оборудования, отработавших назначенный ресурс, принимается руководителем организации, эксплуатирующей оборудование на основании положительного заключения специализированной научно-исследовательской организации, осуществляющей деятельность по проведению научных исследований и разработок, располагающей условиями и компетенцией для выполнения специализированных работ по обеспечению промышленной безопасности тепловых электрических станций, а также лицензией на осуществление деятельности по проведению экспертизы промышленной безопасности.

13. Типовая номенклатура и объемы эксплуатационного контроля приведены в главе VI ФНП. Порядок организации и проведения ТД (контроля) оборудования или групп элементов оборудования в связи с достижением назначенного ресурса или за пределами назначенного ресурса, приведен в главе VII ФНП.

14. Нормы контроля и критерии качества металла приведены в главе VIII ФНП. Оборудование может быть допущено к эксплуатации, если по результатам контроля состояние металла и сварных соединений соответствует приведенным ниже нормам и критериям качества. В случае отклонения результатов контроля металла от приведенных норм возможность и условия эксплуатации оборудования, в том числе проведение дополнительного объема контроля металла обосновываются и устанавливаются специализированной экспертной организацией.

При оценке фактического состояния оборудования, изготовленного в соответствии с требованиями технического регламента Таможенного Союза "О безопасности оборудования, работающего под избыточным давлением" (ТР ТС 032/2013), принятого Решением Совета Евразийской экономической комиссии от 2 июля 2013 г. N 41 (официальный сайт Евразийской экономической комиссии http://www.eurasiancommission.org, 2013), являющегося обязательным для Российской Федерации в соответствии с Договором о Евразийском экономическом союзе, ратифицированным Федеральным законом от 3 октября 2014 г. N 279-ФЗ "О ратификации Договора о Евразийском экономическом союзе" (Собрание законодательства Российской Федерации, 2014, N 40, ст. 5310), также должны учитываться критерии предельных состояний оборудования и его элементов, указанные изготовителем в руководстве (инструкции) по эксплуатации.

15. Эксплуатирующая организация должна организовать учет температурного режима работы металла теплоэнергетического оборудования и систематическую обработку суточных графиков температур пара за каждым котлом и в паропроводах. По всем паропроводам с температурой пара 450 °C и выше должны учитываться продолжительность и величина превышения температуры на каждый пятиградусный интервал сверх номинального уровня. Учет температуры и продолжительности (в часах) эксплуатации паропроводов следует проводить по каждому самостоятельному участку (с собственным регистрационным номером), а также перед впрыскивающими пароохладителями котлов.

16. Ответственным за организацию и выполнение эксплуатационного контроля металла в объемах и в сроки, указанные в ФНП, является технический руководитель эксплуатирующей организации.

17. Возможность и срок дальнейшей безопасной эксплуатации оборудования ТЭС после выработки им своего назначенного ресурса (срока службы) устанавливаются на основании результатов технического диагностирования в объеме ЭПБ, которую проводит экспертная организация, обладающая лицензией на осуществление деятельности по проведению экспертизы промышленной безопасности.

Возможность продления и условия безопасной эксплуатации оборудования сверх назначенного ресурса (срока службы) формулируются в выводах заключения ЭПБ на основании оценки фактического технического состояния оборудования и принятого решения о соответствии или несоответствии объекта экспертизы требованиям промышленной безопасности.

18. При обнаружении по результатам эксплуатационного контроля в отдельных элементах или узлах оборудования недопустимых дефектов металла (дефектов, по своему характеру и (или) размерам, и (или) форме, и (или) местоположению нарушающих условия безопасной эксплуатации при установленных расчетных или эксплуатационных характеристиках) поврежденные детали и элементы должны быть заменены или отремонтированы. При этом в порядке, установленном распорядительными документами эксплуатирующей организации, должны быть приняты меры по определению характера дефектов и причин их возникновения. Для этих целей по решению технического руководителя эксплуатирующей организации может быть привлечена экспертная или специализированная научно-исследовательская организация.

19. Допускается использование инструкций (руководств) по эксплуатационному контролю металла оборудования конкретной электростанции, разработанных специализированной научно-исследовательской организацией на основе типовых программ, приведенных в главе VI ФНП с учетом индивидуальных особенностей оборудования конкретной ТЭС, которые могут отличаться в части объема и периодичности контроля от типовых программ (инструкций) и с целью информирования направляются в Ростехнадзор. Пересмотр инструкций (руководств) по эксплуатационному контролю металла должен проводиться в порядке и с периодичностью, установленными распорядительными документами эксплуатирующей организации, а также в случае изменения объема или видов контроля, в том числе при выявлении дефектов, вызывающих необходимость таких изменений.

20. Порядок эксплуатационного контроля и продления срока службы (ресурса) элементов оборудования, изготовленных из новых отечественных сталей или сталей иностранного производства, которые не указаны в ФНП (главы V - IX), определяется эксплуатирующей организацией на основании заключения экспертной или специализированной научно-исследовательской организации, которое должно содержать индивидуальную программу эксплуатационного контроля указанных элементов оборудования, и с целью информирования направляется в Ростехнадзор.

II. ОСНОВНЫЕ ТРЕБОВАНИЯ ПО ОРГАНИЗАЦИИ И ПРОВЕДЕНИЮ

ЭКСПЛУАТАЦИОННОГО КОНТРОЛЯ

21. Применяемые на ТЭС методы и объемы контроля должны гарантировать выявление недопустимых дефектов и отклонений в металле и сварных соединениях элементов оборудования (в пределах возможностей применяемых методов) для обеспечения последующей безопасной и надежной эксплуатации оборудования.

22. Аппаратура, средства контроля, средства измерений, испытательная техника (машины), контрольно-измерительный инструмент и настроечные (стандартные) образцы должны иметь технические паспорта (документ изготовителя с техническими характеристиками) и подтверждения о прохождении поверки, калибровки или аттестации на основании нормативных документов, разработанных и применяемых в соответствии с законодательством Российской Федерации о промышленной безопасности, техническом регулированию, стандартизации и единстве средств измерений (далее - НД).

23. Материалы для дефектоскопии (порошки, суспензии, пенетранты, радиографические пленки, химические реактивы) должны иметь сертификаты качества. Каждая партия материалов должна быть подвергнута входному контролю и своевременному контролю в процессе использования.

24. Лаборатории неразрушающего и (или) разрушающего контроля должны быть обеспечены нормативно-технической документацией в полном объеме согласно профилю и номенклатуре работ лаборатории.

25. Работники лабораторий контроля должны пройти теоретическую и практическую подготовку и аттестацию на предмет подтверждения компетенции видам выполняемых работ (методов контроля) и нормативной документации, определяющей безопасные методы проведения контроля.

К работам по контролю допускаются специалисты-дефектоскописты и инженерно-технические работники, прошедшие подготовку (аттестацию) и имеющие документ, подтверждающий область компетенции по результатам аттестации. При перерыве в работе более шести месяцев должна быть проведена внеочередная аттестация. Порядок проведения подготовки и аттестации определяется распорядительными документами организации.

26. Организация работ по подготовке оборудования к контролю и обеспечению его проведения осуществляется техническим руководителем эксплуатирующей организации.

27. Перед проведением контроля для обеспечения качества его выполнения для рассмотрения должна быть представлена техническая и эксплуатационная документации на подлежащий контролю объект, а именно:

исполнительные схемы, сварочные (ремонтные) формуляры, чертежи, эскизы;

сведения о повреждениях, отказах, авариях и проведенных заменах элементов в составе контролируемого объекта;

результаты предшествующего контроля.

28. При эксплуатационном контроле должна быть обеспечена безопасность его проведения в зависимости от конкретного места и условий выполнения работ (на высоте, внутри оборудования или его элемента) и применяемых при этом методов контроля методов, в объеме, установленном инструкциями и распорядительными документами организации с учетом требований ФНП и руководств (инструкций) по эксплуатации оборудования.

29. При размещении, хранении, транспортировании и использовании дефектоскопических и вспомогательных материалов, отходов производства следует обеспечивать меры безопасности, указанные в документации их производителя с учетом их свойств и характеристик.

30. Контроль за металлом непосредственно на оборудовании должен выполняться бригадой в составе не менее двух человек. При работе в замкнутом объеме (внутри барабанов) состав бригады должен быть не менее трех человек, при этом двое членов бригады должны находиться снаружи и страховать выполняющего контроль работника. При работе в топках котлов двое членов бригады должны находиться внутри топки и один страхующий снаружи.

31. Неразрушающий контроль оборудования следует проводить после прекращения его работы, сброса давления, охлаждения, дренирования, отключения от другого (технологически связанного) оборудования. Внутренние устройства, препятствующие проведению контроля, должны быть удалены, изоляционное покрытие и обмуровка, препятствующие контролю состояния металла и сварных соединений, частично или полностью сняты в местах, подлежащих контролю.

III. НЕРАЗРУШАЮЩИЙ КОНТРОЛЬ

32. Перед проведением неразрушающего контроля (далее - НК) поверхность элементов в зоне контроля должна быть очищена от загрязнений, препятствующих проведению контроля, и должна быть зачищена до чистого металла. При этом толщина стенки контролируемого элемента не должна уменьшаться за пределы допускаемых отклонений и не должны образовываться недопустимые согласно требованиям ФНП и НД дефекты (глубокие риски, царапины, надрывы). Перед выполнением магнитного контроля тепловой неравномерности и ферритометрии зачистка металла не проводится.

33. Основными методами, видами неразрушающего контроля металла и сварных соединений являются:

визуально-измерительный;

ультразвуковой;

радиографический;

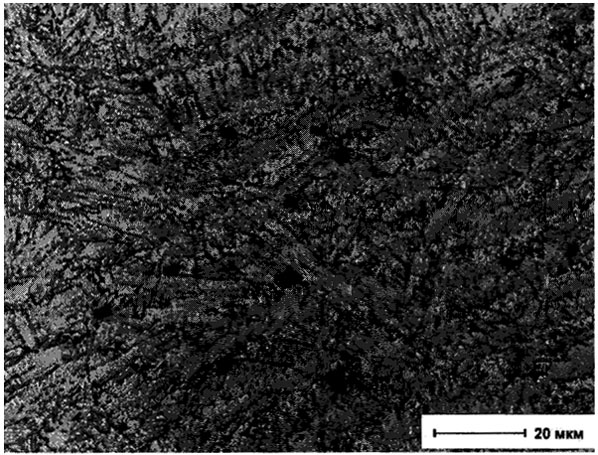

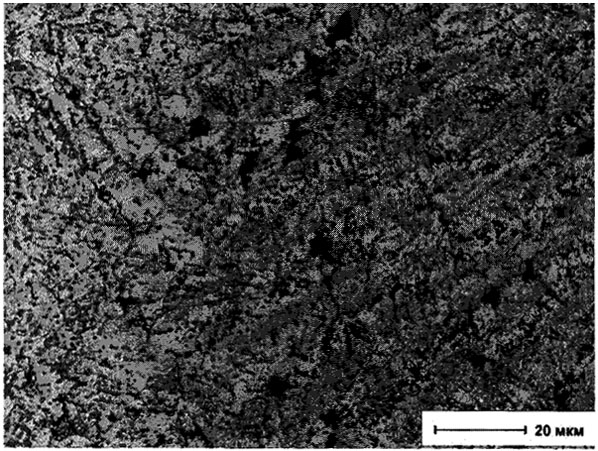

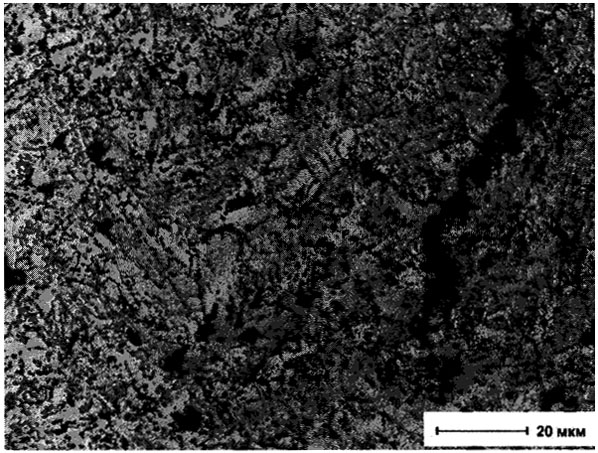

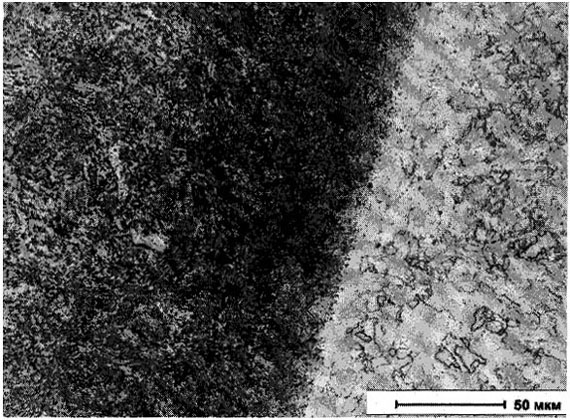

магнитопорошковый;

капиллярный или как разновидность капиллярного - цветной;

вихретоковый;

измерение твердости;

стилоскопирование;

магнитный контроль тепловой неравномерности и магнитная ферритометрия;

металлографический контроль.

Другие методы неразрушающего контроля применяются при условии их стандартизации и сертификации средств контроля в соответствии с законодательством Российской Федерации.

Визуальный и измерительный контроль

34. Визуальный и измерительный контроль (далее - ВИК) проводят с целью обнаружения и определения размеров поверхностных дефектов, образовавшихся на наружной или (и) внутренней (в зависимости от объекта контроля) поверхностях элементов оборудования и отклонений геометрических параметров элементов оборудования, в том числе:

трещин, в том числе образующихся в местах геометрической, температурной и структурной неоднородности;

коррозионных, коррозионно-эрозионных и коррозионно-усталостных повреждений металла;

эрозионного, эрозионно-кавитационного износа поверхностей элементов оборудования;

дефектов сварки в виде трещин, пор, свищей, подрезов, прожогов, незаплавленных кратеров, чешуйчатости поверхности, несоответствия размеров швов требованиям технической документации;

выходящих на поверхность расслоений;

изменений геометрических размеров и формы основных элементов оборудования по отношению к первоначальным (проектным) их геометрическим размерам и форме.

35. По результатам визуально-измерительного контроля может быть уточнена (дополнена) программа неразрушающего контроля объекта.

36. Визуально-измерительный контроль выполняют до проведения контроля металла и сварных соединений (наплавок) другими методами неразрушающего контроля, указанными в пункте 33 ФНП, а также после устранения дефектов.

Устранение выявленных дефектов должно выполняться в соответствии с требованиями производственно-технологической документации. Если дефекты, выявленные при визуально-измерительном контроле, не препятствуют дальнейшему применению других методов неразрушающего контроля, эти дефекты могут быть устранены после завершения контроля другими методами.

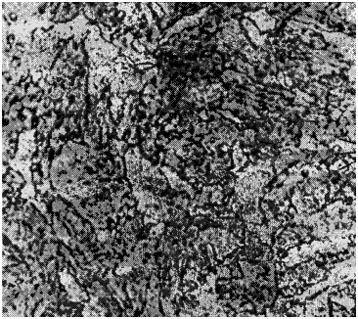

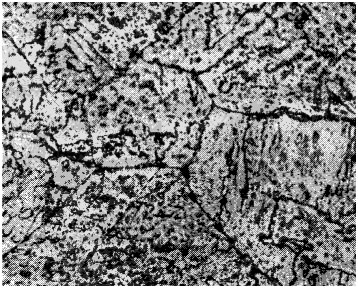

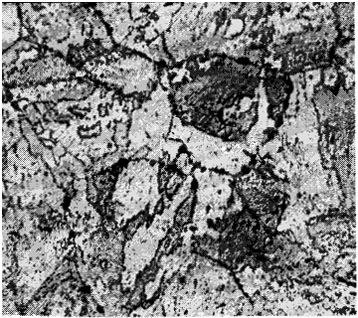

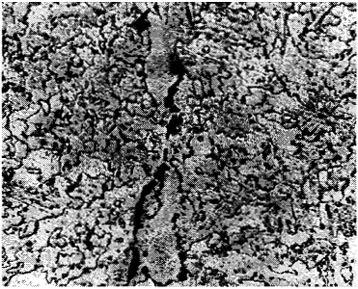

37. Визуальный и измерительный контроль следует проводить с наружной и внутренней сторон элементов. В случае недоступности для ВИК одной из поверхностей допускается проводить контроль только с одной стороны.

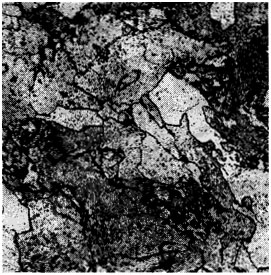

Визуальный контроль внутренних поверхностей элементов оборудования, не доступных для прямого обзора, проводят через смотровые лючки, штуцера или иным способом доступа с помощью эндоскопических систем.

При выполнении ВИК сварных соединений контролируемая зона должна включать в себя поверхность металла шва, а также примыкающие к нему участки основного металла в обе стороны от шва.

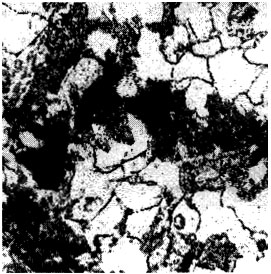

38. Задачей измерительного контроля является определение геометрических параметров (размеров) выявленных при визуальном контроле отклонений и дефектов (смещений, отклонений формы и размеров кромок, дефектов формы и размеров швов, трещин, коррозионных язв, раковин, других поверхностных несплошностей). Измерительный контроль проводится для определения овальности цилиндрических элементов. Овальность цилиндрических элементов определяется путем измерения максимального (Dmax) и минимального (Dmin) наружного (для труб, гибов) или внутреннего (для барабанов) диаметров в двух взаимно перпендикулярных направлениях контрольного сечения. Величина овальности (a) вычисляется по формуле:

39. На паропроводах, работающих в условиях ползучести, выполняют измерения остаточной деформации ползучести. Остаточную деформацию ползучести измеряют микрометром с точностью шкалы не хуже 0,05 мм по реперам, установленным на прямых трубах длиной 500 мм и более, а также на гнутых отводах, имеющих прямые участки длиной не менее 500 мм.

Реперы располагают по двум взаимно перпендикулярным диаметрам в средней части каждой прямой трубы, прямого участка каждого гнутого отвода на расстоянии не менее 250 мм от сварного соединения или начала гнутого участка. При невозможности установки реперов в двух взаимно перпендикулярных направлениях допускается установка только одной пары реперов (в диаметрально противоположных точках).

Приварка реперов к телу контролируемой трубы (отвода) должна осуществляться только аргонодуговым способом сварки. Для паропроводов из хромистых сталей (10Х9МФБ, Х10CrMoVNb9-1) приварку реперов следует выполнять при изготовлении трубопровода. Начальник цеха, эксплуатирующего трубопровод, должен убедиться в правильности установки реперов и изображении этих мест на исполнительной схеме-формуляре.

Реперы на схеме должны иметь нумерацию, остающуюся постоянной в течение всего периода эксплуатации паропровода. Места расположения реперов должны быть отмечены указателями, выступающими над поверхностью изоляции.

Измерение остаточной деформации ползучести проводится при температуре стенки трубы (отвода) не выше 50 °C.

Остаточная деформация ползучести от начала эксплуатации до i-го измерения определяется по формуле:

где: - остаточная деформация ползучести, %;

Di - диаметр, измеренный по реперам при i-ом измерении в двух взаимно перпендикулярных направлениях, мм;

Dисх. - исходный диаметр трубы, измеренный по реперам в соответствующем направлении в исходном состоянии, мм;

Dтр - наружный диаметр трубы, измеренный вблизи реперов в каждом из двух взаимно перпендикулярных направлений в исходном состоянии, мм.

В формуле используются значения измерений по каждому из двух взаимно перпендикулярных направлений. Наибольшее полученное значение принимается в качестве расчетного.

Сводные результаты измерений заносятся в формуляр трубопровода.

40. Визуально-измерительный контроль проводят невооруженным глазом или (и) с применением оптических и иного принципа действия средств и приборов, а также с использованием измерительных инструментов, мер, калибров, шаблонов и прочих подобных средств.

Ультразвуковой контроль

41. Ультразвуковой контроль (далее - УЗК) применяется для выявления дефектов в основном и наплавленном (в сварных соединениях) металле, а также для измерения толщины стенки (толщинометрии) деталей.

УЗК служит для обнаружения внутренних дефектов в основном металле и металле сварных соединений, в том числе дефектов на внутренней поверхности элементов.

42. При проведении ультразвуковой дефектоскопии основных элементов и деталей оборудования, контролю подлежат:

основной металл гнутых, штампованных и штампосварных колен (отводов) трубопроводов;

наружная и внутренняя поверхность корпусов пароохладителей и пусковых впрысков, в том числе в местах врезки впрыскивающих устройств;

наружная и внутренняя поверхность камер коллекторов и труб в местах врезки штуцеров;

основной металл и резьбовая поверхность деталей крепежа (шпильки, болты) диаметром М42 и более;

стыковые кольцевые (поперечные) сварные соединения трубопроводов, коллекторов и труб поверхностей теплообмена;

продольные стыковые сварные соединения штампосварных колен трубопроводов;

стыковые кольцевые и продольные сварные соединения обечаек и днищ барабанов;

кольцевые угловые сварные соединения с полным проплавлением с толщиной стенки от 4,5 мм;

наплавки на участках ремонта сварных соединений или на основном металле элементов.

43. Ультразвуковой толщинометрии (далее - УЗТ) подвергаются следующие элементы и детали тепломеханического оборудования:

участки трубопроводов, коллекторов и труб поверхностей теплообмена, а также дренажных и сбросных трубопроводов;

патрубки за арматурой (задвижками, отсечными и регулирующими клапанами) и дросселирующими устройствами;

гнутые, штампованные и штампосварные отводы трубопроводов;

барабаны котлов.

При толщинометрии определяется соответствие толщины стенок элементов исполнительным (паспортным) размерам, выявляются участки коррозионных и эрозионных поражений и определяется величина утонения.

44. При подготовке объекта к ультразвуковому контролю следует обеспечить его максимально возможную контроледоступность.

45. Для выполнения ультразвукового контроля используются ультразвуковые дефектоскопы и ультразвуковые толщиномеры.

В состав ультразвуковых приборов входит пьезоэлектрический преобразователь (далее - ПЭП). Для настройки приборов, проверки технических параметров дефектоскопов и ПЭП, а также основных параметров контроля используют настроечные образцы с искусственными отражателями, размеры которых устанавливают в зависимости от толщины стенки контролируемого элемента и норм оценки качества.

Настроечные образцы должны быть изготовлены такой же толщиной, что и контролируемый объект, материал их изготовления должен быть идентичен по акустическим свойством материалу контролируемого элемента.

Допускается для изготовления настроечных образцов, применяемых при контроле элементов из импортной стали, использовать прямой российский аналог данной марки стали.

Настроечные образцы и ПЭП должны иметь паспорт.

46. При проведении УЗК измеряемыми характеристиками несплошности являются:

координаты;

эквивалентная площадь;

условные размеры;

условное расстояние между несплошностями;

количество несплошностей на определенной длине.

47. Оценку качества металла и сварных соединений по данным УЗК следует проводить в соответствии с нормативной документацией на изделие или технической документацией на контроль.

Качество сварных соединений оценивают по двухбалльной системе:

балл 1 - неудовлетворительное качество;

балл 2 - удовлетворительное качество (2а - ограниченно годные, 2б - годные).

Качество гибов и колен по результатам контроля их основного металла оценивается двумя состояниями: "негоден" (брак) и "годен".

48. При измерении толщины стенки необходимо обеспечить размеры конкретного контрольного участка (площадки), достаточные для проведения не менее трех измерений. Контрольные участки должны быть равномерно распределены по объекту контроля, если конкретная задача контроля не преследует иных (специальных) целей.

49. При обнаружении резких ступенчатых изменений показаний прибора при проведении ультразвуковой толщинометрии (возможно являющихся признаком расслоения металла) участок контроля расширяется для определения характера и границ дефекта. При доступности проведения контроля с противоположной стороны элемента следует выполнить измерения на обратной поверхности в аналогичных узлах координатной сетки. Скопление неметаллических включений, пор и тому подобного в металле будет выявляться аналогично расслоению.

Магнитопорошковый контроль (дефектоскопия)

50. Магнитопорошковый контроль (дефектоскопия) (далее - МПК (МПД)) является разновидностью магнитного вида контроля, основанного на фиксации изменений магнитных характеристик материала под действием внешнего магнитного поля.

Магнитный контроль выявляет поверхностные несплошности типа трещин, надрывов, закатов, раковин, несплавлений.

Методом МПК (МПД) могут быть выявлены подповерхностные несплошности на глубине до 3 - 4 мм.

51. Магнитопорошковый контроль может применяться на различных элементах теплосилового оборудования ТЭС, изготовленных из ферромагнитных материалов с относительной магнитной проницаемостью не менее 40.

52. Основным параметром магнитопорошкового контроля является чувствительность. Для контроля теплосилового оборудования ТЭС принят условный уровень чувствительности "Б" с предельными размерами выявляемых несплошностей: ширина составляет 10,0 мкм, минимальная протяженность - 0,5 мм.

53. Определение размеров несплошности и оценка ее допустимости производятся по результатам визуально-измерительного контроля с применением оптических средств и измерительного инструмента, а при необходимости - после травления поверхности.

Капиллярный контроль

54. Капиллярный контроль является методом контроля проникающими веществами, основанным на свойстве смачивающих жидкостей активно проникать в мелкие открытые полости (капилляры) на поверхности деталей.

55. При осуществлении контроля проникающими веществами выявляются поверхностные несплошности типа трещин, надрывов, закатов, несплавлений, межкристаллитной коррозии.

Капиллярный контроль проводится на различных деталях теплосилового оборудования ТЭС, изготовленных из любых конструкционных металлов: сталей любых классов, сплавов.

56. При подготовке контролируемой поверхности путем механической обработки необходимо исключить возможность "затирки" устья несплопшости и при необходимости проводить травление участка контроля. Шероховатость поверхности должна быть не хуже Rz 20 мкм.

57. При капиллярном контроле (цветном или люминесцентном) теплосилового оборудования ТЭС в качестве оптимального принят класс чувствительности "II", соответствующий предельной ширине выявляемой несплопшости от 1,0 до 10,0 мкм.

58. Определение фактических размеров несплошности и оценка ее допустимости проводятся по результатам визуально-измерительного контроля с применением оптических средств и измерительных инструментов.

Вихретоковый контроль

59. Вихретоковый контроль (далее - ВТК) применяется на изделиях и деталях, изготовленных из металла (ферромагнитных и неферромагнитных сталей, сплавов) с удельной электрической проводимостью от 0,5 до 60 МСм/м.

Вихретоковый контроль выявляет поверхностные несплошности типа трещин, надрывов, закатов, раковин, пор, несплавлений. При определенных условиях могут быть выявлены подповерхностные трещины на глубине до 3 или 4 мм.

60. Чувствительность вихретокового метода контроля не регламентирована. Вихретоковый контроль позволяет выявлять трещины (несплошности) глубиной от 0,2 мм и длиной от 3,0 мм при раскрытии более 1,0 мкм.

61. ВТК проводится в соответствии с заводской инструкцией по эксплуатации прибора. Направление сканирования объекта контроля должно быть ориентировано перпендикулярно к предполагаемому расположению несплошности. Вертикальная ось преобразователя при сканировании должна быть направлена по нормали к поверхности контролируемого элемента.

62. Подтверждение наличия несплошности и определение ее размеров проводятся по результатам визуально-измерительного контроля с применением оптических средств и измерительных инструментов.

Магнитный контроль тепловой неравномерности перлитных

сталей и магнитная ферритометрия аустенитных сталей

63. Магнитный контроль тепловой неравномерности (далее - МКТН) и магнитная ферритометрия (далее - МФ) предназначены для выявления тепловой неравномерности поверхностей нагрева из перлитных (низколегированных или углеродистых) и аустенитных сталей соответственно пароперегревательного тракта котлов.

Решение о применении магнитного метода (при необходимости) принимает технический руководитель эксплуатирующей организации или ее обособленного подразделения (ТЭС).

Указанные методы не применяются для контроля поверхностей нагрева, изготовленных из плавниковых или оребренных (ошипованных) труб.

64. МКТН базируется на эффекте температурного магнитного гистерезиса без применения искусственного намагничивания труб.

МФ основывается на явлении обогащения наружной поверхности труб элементами с ферромагнитными свойствами.

Наличие рабочей среды в трубах не оказывает влияния на результаты контроля.

Во время магнитного контроля электродуговая сварка может вестись на удалении от зоны контроля не менее чем на 10 м.

Магнитный контроль (МКТН и МФ) не проводят на трубах, заглушенных или новых, испытавших после монтажа (или ремонта) менее трех температурных циклов типа "пуск-останов" котла.

65. МКТН следует проводить магнитометром с феррозондовым преобразователем для измерения нормальной составляющей вектора магнитной индукции или напряженности магнитного поля (магнитный параметр М). Диапазон измерения прибора должен быть не менее: магнитной индукции 2000 мкТ или напряжения магнитного поля

2000 А/м.

Приборы (магнитометр и ферритометр) должны иметь относительную погрешность измерения не более 5% и оснащаться автономным питанием напряжением не выше 12 В.

66. Магнитный контроль следует проводить на всех доступных трубах, включая гибы, контролируемой поверхности нагрева по всей длине и высоте обогреваемой зоны. Допускается проводить контроль на ограниченных участках поверхности нагрева при условии их расположения в зонах с максимальной повреждаемостью, максимальной температурой пара или наибольшим тепловосприятием.

Контроль методом МФ предпочтительно выполнять в конце последнего хода труб. Длина контрольного участка для проведения МФ должна составлять 100 мм.

МКТН проводят продольным сканированием одной и той же образующей всех труб.

При МФ измерения следует выполнять в трех точках контролируемого участка трубы с шагом 50 мм. В качестве результирующего принимается среднее значение измеренного содержания ферритной фазы Сф.

Контроль проводится преимущественно вдоль фронтовой образующей; угол между осью преобразователя ферритометра и контрольной образующей должен составлять 90°.

67. Контроль и обработку его результатов осуществляют следующим образом:

а) в процессе МКТН для каждой контролируемой (i-й) трубы измеряют и фиксируют максимальное из измеренных абсолютных значений магнитного параметра Мi.

Рассчитывают среднее магнитное состояние Н каждой из сторон поверхности нагрева (в потоках "А" и "Б") по формуле:

где n - количество контролируемых труб в каждой стороне ("А" и "Б") поверхности нагрева.

Определяют разность средних магнитных состояний поверхности нагрева в потоках "А" и "Б":

Рассчитывают тепловую неравномерность поверхности нагрева по известной зависимости магнитного параметра Н от температуры эксплуатации:

б) полученные методом МФ данные по содержанию ферритной фазы (Сф) на контрольных участках усредняются для каждой стороны поверхности нагрева (по аналогии с формулой (3)) и по этим усредненным результатам () определяют отношение их наибольшего (

) к наименьшему (

) значению. С использованием зависимости содержания ферритной фазы от средней температуры и времени эксплуатации определяют величину температурной развертки

;

в) тепловая неравномерность считается находящейся на допустимом уровне, если

Измерение твердости металла

68. В рамках неразрушающего контроля измерение твердости (далее - ТВ) металла проводится переносными твердомерами непосредственно на объекте.

В качестве аппаратуры для определения твердости используют переносные приборы механического, физического и физико-механического действия.

Прибор должен обеспечивать погрешность измерения не более 5%.

При использовании приборов механического типа (статического и динамического действия) размер отпечатка измеряют с помощью переносного микроскопа (лупы) с погрешностью измерения не выше 0,02 мм.

69. Качество подготовки поверхности металла для контроля твердости должно соответствовать требованиям инструкции по эксплуатации прибора. Следует обеспечивать качество поверхности по шероховатости не хуже Ra 3,2. При зачистке поверхности необходимо исключить изменение свойств металла в поверхностном слое вследствие нагрева или наклепа.

70. При измерении твердости с помощью прибора статического вдавливания толщина стенки испытуемого элемента должна быть не менее 8-кратной глубины отпечатка при использовании сферического или конусного индентора и полуторакратной величины диагонали отпечатка при использовании четырехгранной пирамиды. При использовании прибора динамического вдавливания толщина стенки должна составлять не менее значения, указанного в паспорте на конкретный переносной твердомер.

Контроль твердости следует проводить при температуре металла, не выходящей за пределы от 0 °C до +50 °C.

Расстояние между центрами двух соседних отпечатков при использовании приборов механического действия должно быть не менее 4d, а расстояние от центра отпечатка до края изделия - не менее 2,5d, где d - диаметр или диагональ отпечатка.

Испытуемая деталь не должна смещаться при измерении твердости; должна отсутствовать вибрация объекта контроля.

71. На каждой контрольной площадке должно быть проведено не менее трех измерений. Величина твердости для каждой контрольной площадки определяется как среднеарифметическое значение результатов трех измерений.

Металлографический контроль (исследование)

72. Металлографическое исследование (далее - МИ) металла в рамках неразрушающего контроля выполняется следующими методами:

приготовлением металлографических шлифов непосредственно на поверхности контролируемых элементов оборудования с последующим просмотром, фотографированием и анализом микроструктуры с помощью переносных мобильных металлографических микроскопов;

снятием реплик (оттисков) с подготовленных на поверхности деталей металлографических шлифов и последующим анализом микроструктуры на репликах в металлографической лаборатории;

отбором локальных выборок металла (сколов, спилов, срезов), не нарушающих целостность и работоспособность элемента, с последующим приготовлением шлифа и анализом микроструктуры в металлографической лаборатории.

73. Металлографический контроль проводят на участках (в зонах) элементов оборудования, наиболее объективно отражающих воздействие условий эксплуатации на состояние микроструктуры детали, в том числе в зонах повышенных температур и концентрации напряжений.

Процесс приготовления шлифа для металлографического анализа на участке поверхности объекта контроля включает несколько стадий механического шлифования и полирования, а также чередование однократного или многократного химического травления и полирования. Поверхность шлифа должна быть зеркальной.

74. При отборе локальных проб необходимо предпринимать меры, предохраняющие их от чрезмерного нагрева и наклепа.

Отбор локальных проб не должен снижать запасов прочности контролируемого элемента ниже нормативных значений.

Для элементов с толщиной стенки до 30 мм максимальная глубина выемки в месте отбора не должна превышать 2,5 мм, но не должна быть более 20% от толщины стенки элемента на участке отбора. При толщине стенки элементов более 30 мм допускается глубина выемки от проведенного отбора до 5 мм, но не более 10% от толщины стенки элемента. Выемка должна иметь плавные скругленные края.

Не допускается отбирать пробы из гнутой части гнутых, штампованных и штампосварных отводов. В обоснованных случаях допускается отклонение от данного требования при условии отбора прецизионным способом микропробы толщиной не более 1,5 мм и выполнении требований по предотвращению нагрева и наклепа металла.

75. При металлографическом исследовании состояния металла элементов, работающих в условиях ползучести, анализ микроповрежденности (далее - МКП) перлитных и мартенситных сталей является обязательным.

76. Просмотр, анализ и фотографирование микроструктуры и микроповрежденности сталей перлитного класса требуется выполнять при 100-кратном и 500-кратном увеличениях. Для оценки микроповрежденности жаропрочных хромистых сталей феррито-мартенситного (мартенситного) класса следует использовать 1000-кратное увеличение.

Определение элементного состава металла

77. Для определения химического состава металла при проведении неразрушающего контроля используются переносные мобильные приборы оптико-эмиссионного или рентгенофлуоресцентного принципа действия.

Переносная аппаратура применяется для контроля элементного состава металла непосредственно на объекте контроля.

Для определения химического состава металла должны использоваться приборы, не оставляющие следов (прижогов) на поверхности. При контроле элементного состава металла оптико-эмиссионным методом следует располагать точку (зону) контакта с поверхностью детали за пределами проблемных зон (вершинами концентраторов напряжений).

78. Для проведения анализа оптико-эмиссионным и рентгенофлуоресцентным методами требуется подготовка поверхности контрольной зоны элемента или детали.

Контроль элементного состава металла оптико-эмиссионным методом дает возможность определения полного набора легирующих элементов в сплаве, включая "следовые" количества примесей.

Определение химического состава элементов из хромистых сталей методом оптико-эмиссионного спектрального анализа следует выполнять в стационарных условиях на вырезанных пробах (в рамках разрушающего контроля).

79. Рентгенофлуоресцентные анализаторы не могут применяться для определения содержания в металле легких элементов, таких как углерод и кремний, а также серы и фосфора. Для анализа химического состава на предмет определения указанных элементов, а также для уточнения их количественного содержания в контрольной детали, следует применять оптико-эмиссионную аппаратуру.

IV. РАЗРУШАЮЩИЙ КОНТРОЛЬ МЕТАЛЛА

Требования к проведению вырезок металла (отбору проб)

и изготовлению образцов

80. В случае необходимости проведения исследований металла на вырезке выполняют отбор проб.

При отборе проб металла из поверхностей нагрева котлов места вырезок должны соответствовать зонам с наибольшей повреждаемостью и с максимальной плотностью теплового потока или (и) температурой пара. Следует при этом учитывать результаты магнитного контроля (МКТН) для сталей перлитного класса и ферритометрии для аустенитных сталей, а также результаты ультразвуковой толщинометрии. Вырезку следует выполнять механическим способом. Допускается осуществлять вырезку огневым способом с последующим механическим удалением слоя металла от кромки реза шириной не менее 20 мм.

81. Вырезку пробы из трубопровода (паропровода) следует выполнять механическим способом. Допускается проводить вырезку огневым способом с применением электродуговой или газовой резки при условии последующего удаления механическим способом слоя металла от кромки реза шириной не менее 30 мм. Следует вырезать участок трубопровода, содержащий фрагменты прямой трубы и гиба, включая их сварное соединение. Вырезаемая проба должна быть предварительно замаркирована таким образом, чтобы при последующей механической обработке (разделке) была возможность идентификации металла прямой трубы и гиба.

82. Вырезку пробы металла (пробки) из барабана следует выполнять механическим способом. Не следует производить вырезку "пробок" диаметром более 100 мм.

Место вырезки пробки обосновывается расчетом на прочность. После вырезки пробы следует указать на чертеже развертки корпуса барабана (или формуляре) размеры вырезанного отверстия и расстояния от его центра до середины ближайшего сварного шва и центров ближайших трубных отверстий.

83. Вырезаемые из труб поверхностей нагрева котлов пробы (патрубки) должны иметь длину, достаточную для проведения необходимого комплекса исследований:

металлографического анализа;

химического и карбидного анализа металла;

проведения при необходимости механических и жаропрочных испытаний.

Для труб из аустенитных сталей карбидный анализ не проводится.

Образцы для испытаний по определению механических свойств и длительной прочности (жаропрочности) вырезают вдоль оси трубы - сегментные образцы, при этом поверхностные слои металла остаются нетронутыми.

84. Образцы для механических испытаний, изготавливаемые из проб, вырезанных из трубопроводов (пункт 81 ФНП), следует размещать в тангенциальном направлении (по окружности сечения трубы). Образцы для испытаний на длительную прочность (и ползучесть) металла следует размещать в тангенциальном направлении, если это позволяют размеры вырезанной пробы. В противном случае образцы располагают вдоль оси трубы. Образцы для механических испытаний и испытаний на длительную прочность сварных соединений располагают вдоль оси трубы. Следует размещать образцы по возможности ближе к наружной поверхности трубы (если это не противоречит конкретной задаче исследования).

85. Образцы для механических испытаний и испытаний на длительную прочность, вырезаемые из центробежнолитых (далее - ЦБЛ) труб, следует размещать в зонах, максимально приближенных к внутренней поверхности трубы.

86. Для исследования металла гнутого колена проба отбирается (вырезается) из центральной части колена (гиба). В этом случае образцы для исследований как поперечные, так и продольные вырезают из половины пробы, соответствующей наружному обводу гиба, включающей полностью растянутую зону и частично две нейтральные зоны.

Образцы для металлографических исследований металла трубопроводов, включая анализ микроструктуры и микроповрежденности, вырезаются на всю толщину стенки трубы (гиба) (ограничиваются внутренней и наружной поверхностями трубы).

87. Вырезанная из барабана цилиндрическая проба разрезается на несколько слоев (дисков), толщина которых должна обеспечить изготовление стандартных образцов на разрыв и ударный изгиб. Продольные оси образцов располагают параллельно продольной оси барабана.

Исследование макроструктуры

88. Исследование макроструктуры металла и сварных соединений проводят при небольших увеличениях (не более чем в 30 раз). В зависимости от задачи исследования макроструктурному анализу подвергают поверхности элементов оборудования: макрошлифы, изломы.

89. Поверхности деталей исследуют для выявления металлургических, технологических и эксплуатационных макродефектов после зачистки поверхностей абразивным инструментом.

Макрошлифы, подготовка которых ограничивается стадией тонкого шлифования, анализируют для выявления дефектов макроструктуры типа пустот, раковин, газовых пузырей, трещин. Для анализа макроструктуры металла, обнаружения ликвационных неоднородностей, неявно выраженных трещин, надрывов, несплавлений, расслоений, пористости исследуют макрошлифы, подвергнутые травлению специальными реактивами.

90. Исследования структуры поверхности изломов (фрактографические исследования), образовавшихся при разрушении деталей в процессе эксплуатации или испытываемых образцов, выполняют для установления причин и механизмов разрушения, в том числе оценки качества изготовления элементов.

Исследование микроструктуры

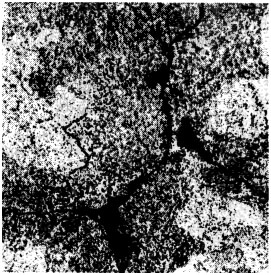

91. Исследование микроструктуры металла проводится для: выявления неметаллических включений; определения размеров зерна и рекристаллизации; оценки наличия и распределения фаз, их ориентации и изменений в зависимости от технологии изготовления и воздействия условий эксплуатации; изучения формы и природы отдельных кристаллитов; выявления особенностей возникновения и распространения повреждений. Качественный анализ микроструктуры проводят на шлифах при увеличениях от 100 до 1500 (2000) крат с помощью оптических микроскопов.

92. Для выявления распределения графита в микроструктуре основного металла и зон сварных соединений трубопроводов (и коллекторов), работающих при температуре выше 390 °C и изготовленных из углеродистых и молибденовых (15М, 16М) сталей, применяется травление слабым раствором азотной кислоты с добавлением пикриновой кислоты в этиловом спирте, в случае, если необходимый результат не может быть достигнут применением слабого раствора азотной кислоты.

При контроле состояния металла на наличие структурно свободного графита в первую очередь контролируют зону термического влияния (далее - ЗТВ) сварных соединений.

Выделение графита (если оно произошло) обнаруживается также на нетравленых полированных (до зеркального блеска) шлифах при 500-кратных увеличениях в виде отдельных глобулей.

93. Для выявления границ зерен и составляющих структуры (феррита, перлита, бейнита, мартенсита, аустенита, карбидов, сигма-фазы) проводят травление с применением специальных реактивов.

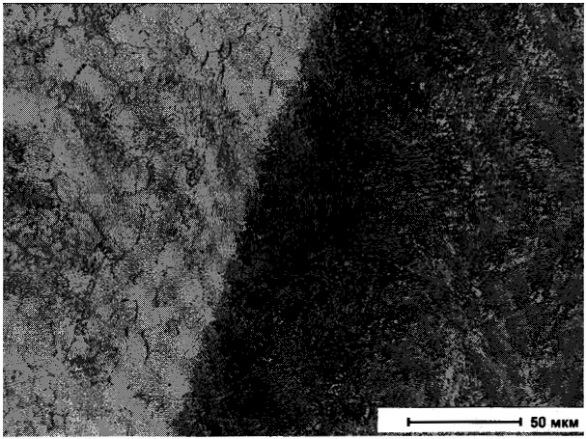

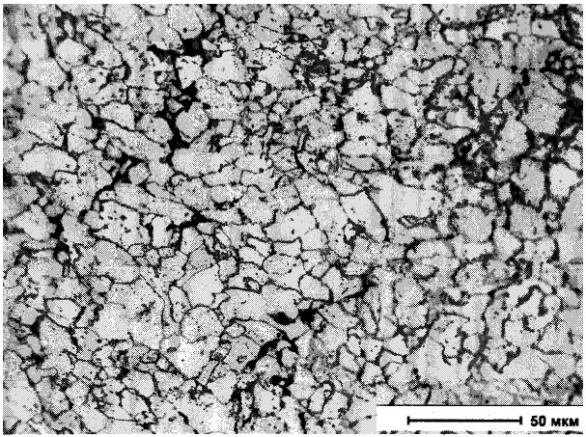

94. Микроструктурный анализ металла ЦБЛ труб из стали 15Х1М1Ф проводится на шлифах поперечного сечения стенок труб как в зонах с нормальным структурным состоянием, так и в ликвационной зоне, примыкающей к внутренней поверхности трубы, для выявления степени развития ликвационной структуры и фиксирования микродефектов технологического происхождения.

95. Оценка результатов исследования микроструктуры проводится по эталонным шкалам национальных стандартов, технических условий на изготовление и шкалам приложений к ФНП.

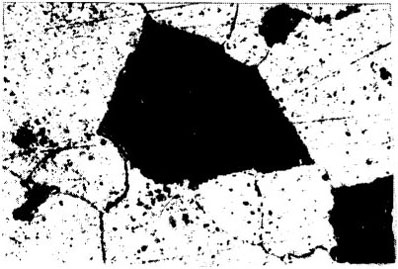

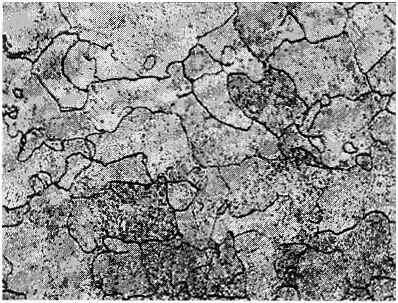

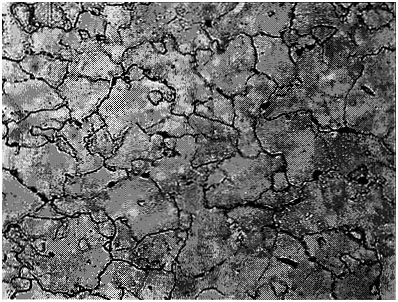

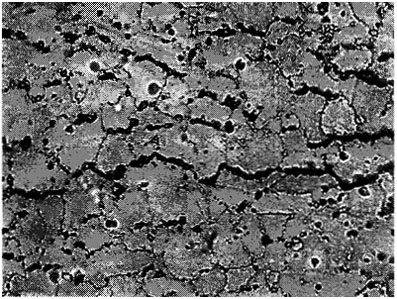

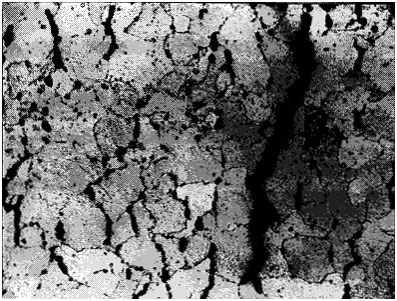

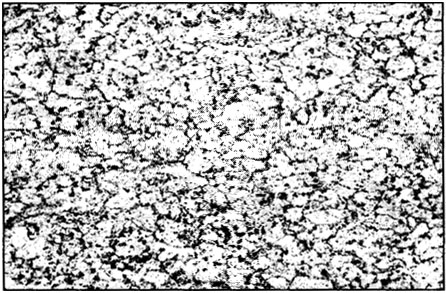

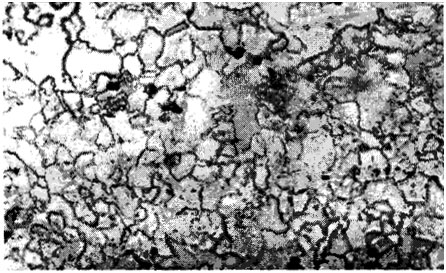

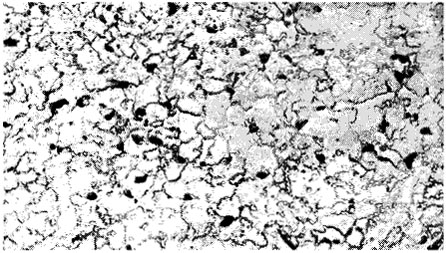

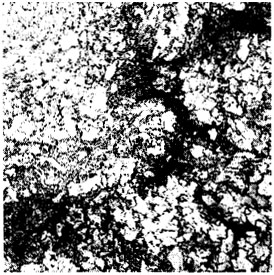

Стадию процесса графитизации в основном металле и сварных соединениях трубопроводов, работающих при температуре выше 390 °C и изготовленных из углеродистых и молибденовых (15М, 16М) сталей, оценивают при 500-кратном увеличении микроскопа, по шкале графитизации (приложение N 1 к ФНП).

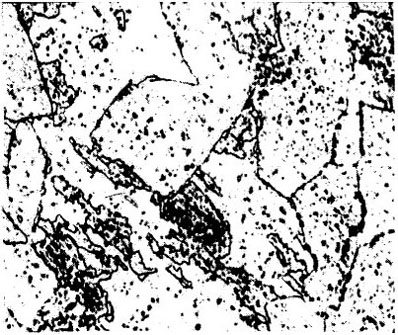

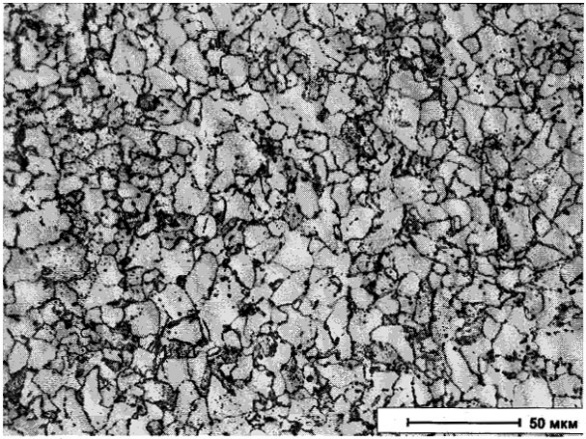

Оценку стадии процесса сфероидизации перлита углеродистых и низколегированных сталей, обусловленного эксплуатацией, проводят при 1000-кратном увеличении микроскопа по шкале сфероидизации перлита в углеродистых и низколегированных сталях (приложение N 2 к ФНП).

Исследование микроповрежденности структуры

96. Для выявления микроповрежденности порами ползучести основного металла и зон сварных соединений высокотемпературных элементов оборудования на вырезанном образце приготавливается шлиф и применяется многократная полировка и травление шлифа образца. На шлифе чередование травления и полирования проводят до состояния выявляемости пор при 500 - 1000-кратных увеличениях микроскопа. Для получения чистой травленой поверхности предварительную и конечную обработку образца проводят чистым этиловым спиртом.

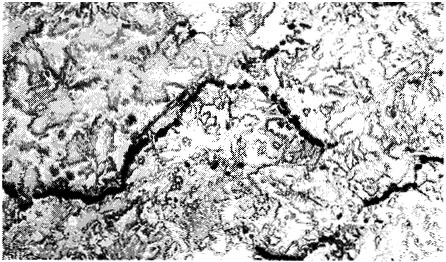

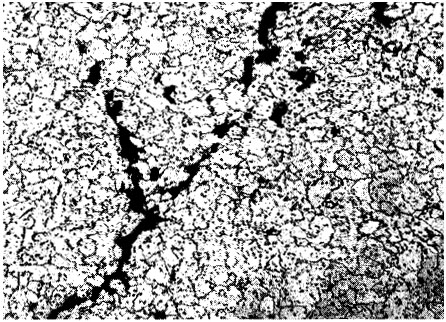

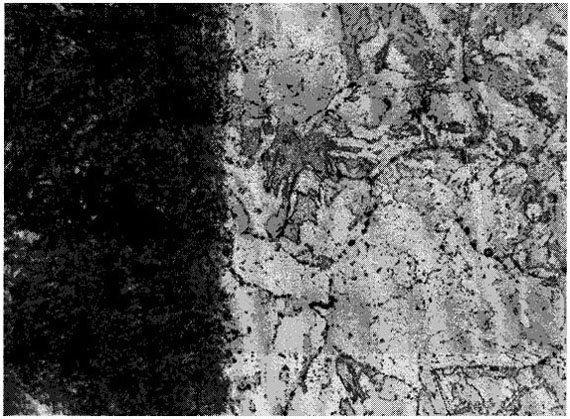

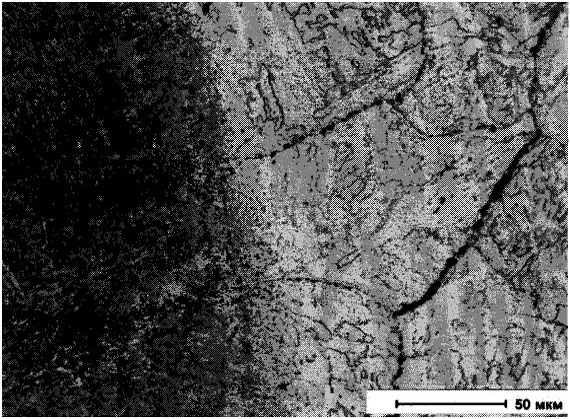

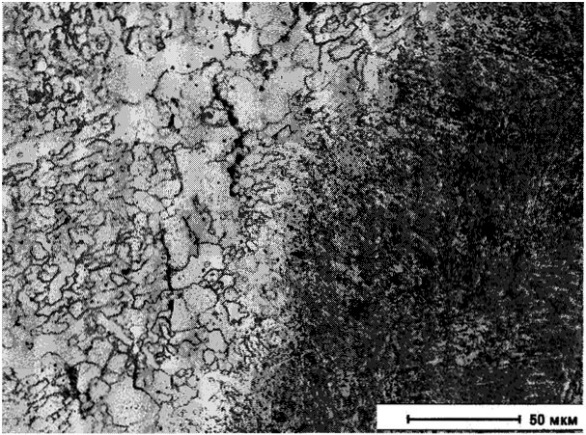

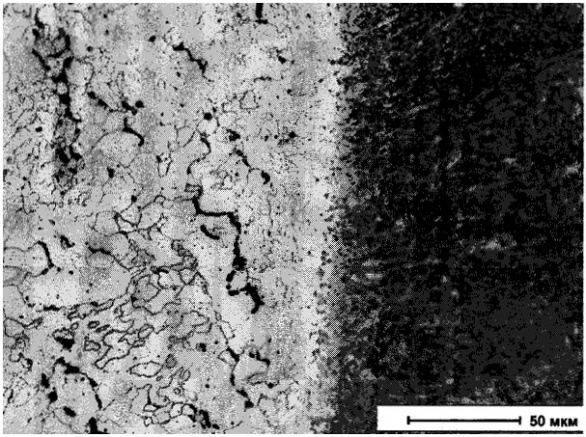

97. Исследование микроповрежденности металла прямых труб и гибов паропроводов следует выполнять по сечению всей толщины стенки от наружной до внутренней поверхности.

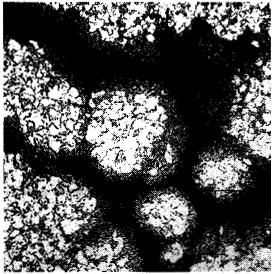

Участком исследования микроповрежденности сварных соединений служит металл шва (далее - МШ), зона термического влияния (далее - ЗТВ) и основной металл. В ЗТВ особое внимание следует уделять исследованию разупрочненной прослойки металла, расположенной на расстоянии 2 - 4 мм от линии сплавления. Разупрочненную прослойку металла ЗТВ следует выявлять предварительно при 100-кратном увеличении, исследование микроповрежденности ЗТВ проводят при увеличениях от 500 до 1000 крат.

Участками исследования микроповрежденности на образцах поперечного сечения стенок ЦБЛ труб из стали 15Х1М1Ф служат как зона металла с основной структурой, так и зона металла с ликвационной структурой, примыкающая к внутренней поверхности трубы.

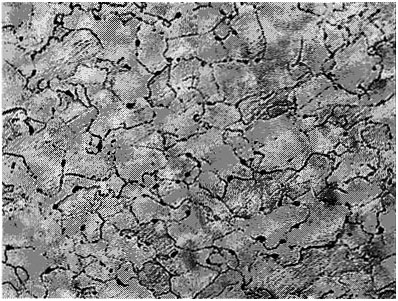

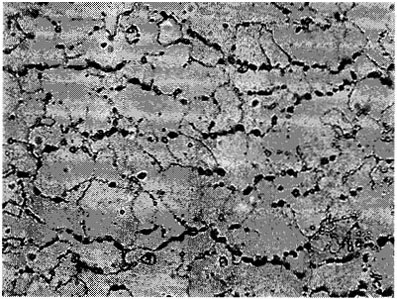

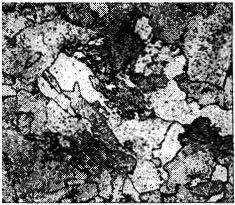

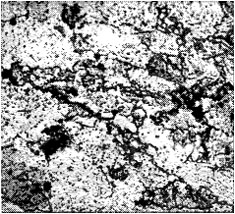

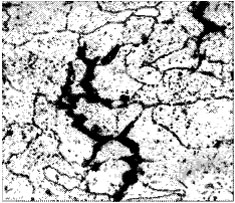

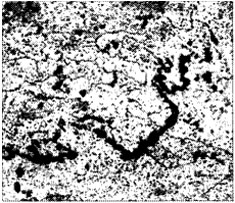

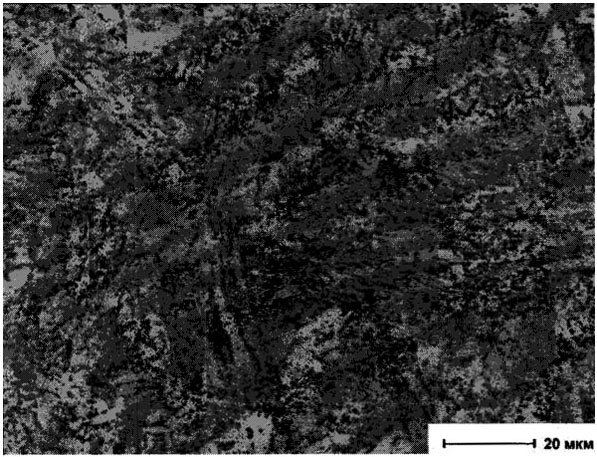

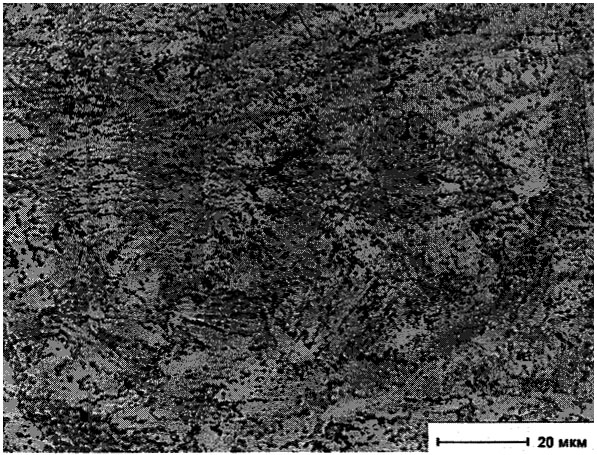

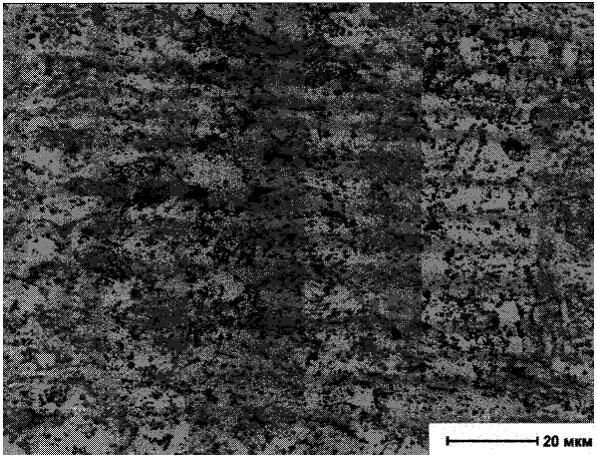

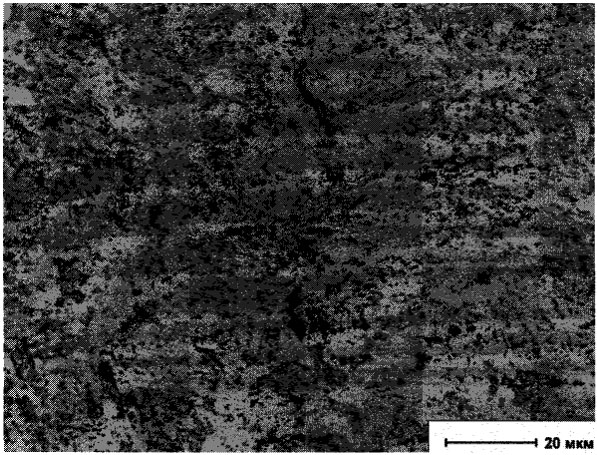

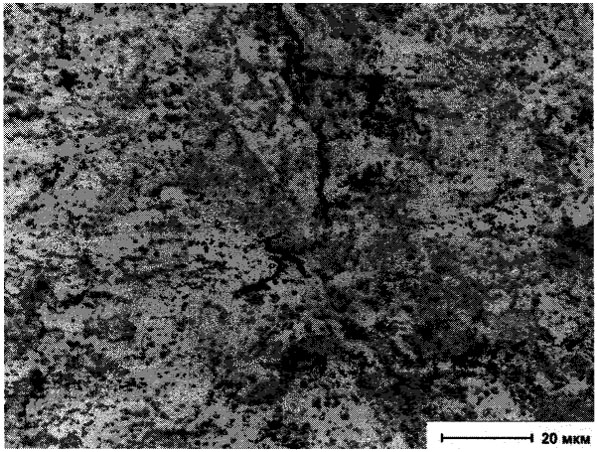

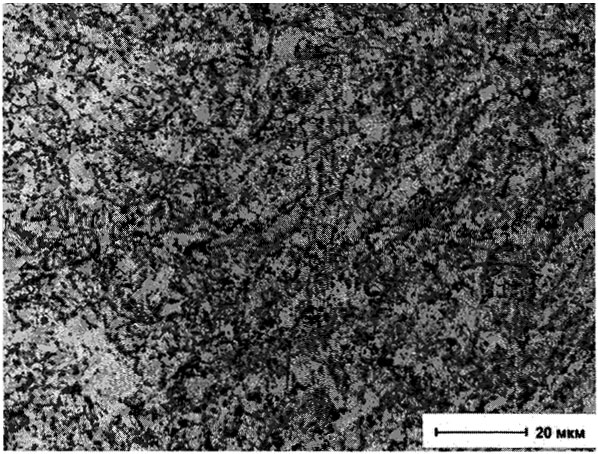

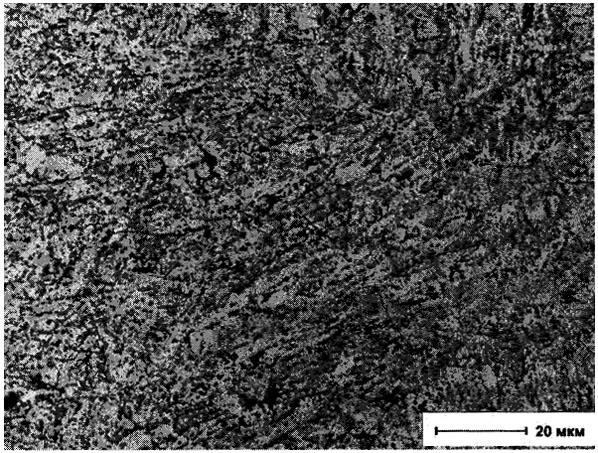

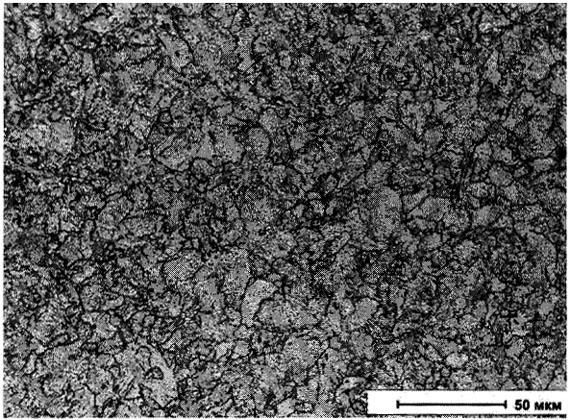

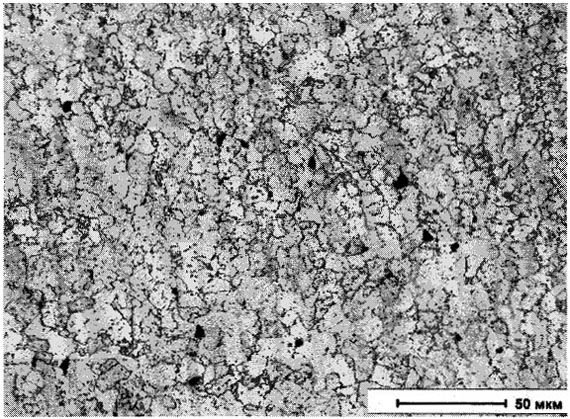

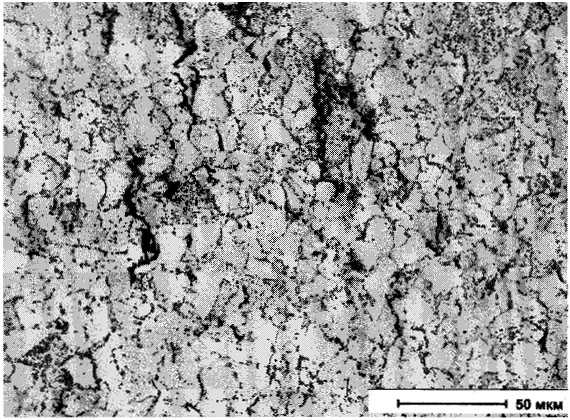

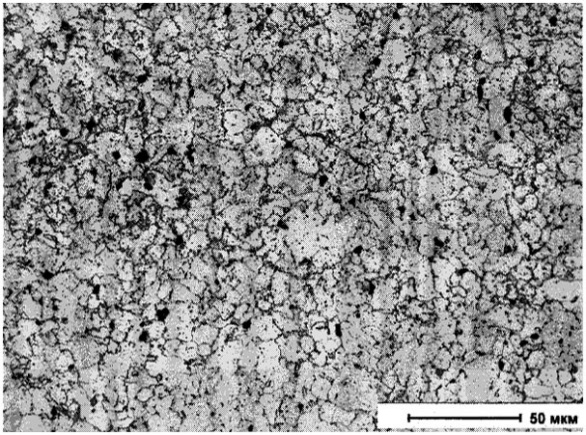

98. Оценку стадии микроповрежденности металла порами ползучести для сталей перлитного класса проводят:

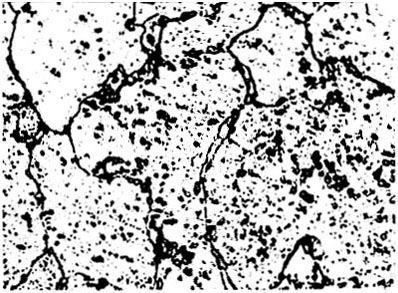

основного металла труб (гибов) - по шкале микроповрежденности сталей перлитного класса (приложение N 3 к ФНП);

основного металла ЦБЛ труб из стали 15Х1М1Ф - по шкале микроповрежденности (приложение N 4 к ФНП);

ЗТВ разупрочненной прослойки сварных соединений - по шкале микроповрежденности металла ЗТВ сварных соединений паропроводов из стали 12Х1МФ (приложение N 5 к ФНП) и по шкале микроповрежденности металла ЗТВ сварных соединений паропроводов из стали 15Х1М1Ф (приложение N 6 к ФНП).

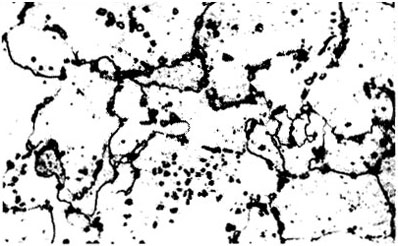

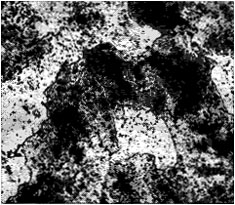

Анализ степени микроповрежденности металла порами ползучести для хромистых сталей мартенситного (феррито-мартенситного) класса выполняют:

основного металла труб (гибов) из стали 10Х9МФБ (ДИ82) и Х10CrMoVNb9-1 (Р91 или Т91) - по шкале микроповрежденности металла труб из сталей марок Р91 (Х10CrMoVNb9-1) и ДИ82 (10Х9МФБ) (приложение N 7 к ФНП);

ЗТВ сварных соединений - по шкале микроповрежденности металла зон сварных соединений из сталей марок Р91 (Х10CrMoVNb9-l) и ДИ82 (10Х9МФБ) с использованием хромистых сварочных материалов (CrMo91/10Х9М1Ф) (приложение N 8 к ФНП);

зон разнородных сварных соединений - по шкале микроповрежденности металла зон разнородных сварных соединений (приложения N 9, N 10 к ФНП).

Определение механических свойств материалов

(механические испытания)

99. К основным механическим свойствам материалов относятся прочностные характеристики, пластические характеристики, твердость, ударная вязкость и другие.

Механические свойства определяются по результатам испытаний:

статических испытаний на растяжение стандартных образцов металла при комнатной и повышенной температурах;

статических испытаний на растяжение образцов труб при комнатной и повышенной температурах;

испытаний на ударный изгиб стандартных образцов металла при комнатной, повышенной и пониженной температурах;

статических испытаний на растяжение и испытаний на ударный изгиб образцов сварных соединений при комнатной, повышенной и пониженной температурах;

испытаний по определению твердости металла.

100. Испытания на растяжение стандартных образцов проводят при комнатной температуре и повышенной температуре, соответствующей рабочей температуре исследуемого металла (с округлением в большую сторону до температуры, кратной 5 °C), с соблюдением следующих основных требований:

а) типы и размеры пропорциональных цилиндрических и плоских образцов на растяжение, а также требования к качеству их изготовления должны отвечать соответствующим стандартам;

б) форма, размеры изготавливаемых образцов и их количество определяются программой исследования с учетом максимально полного решения поставленных перед исследованием задач и возможностей (нередко ограниченных) по объему вырезанной пробы. Следует при каждой заданной программой испытаний температуре испытывать не менее трех образцов;

в) испытания проводят на разрывных и универсальных испытательных машинах всех систем (механических, электромеханических, гидравлических, сервогидравлических) при условии соответствия их технических характеристик необходимым условиям испытаний, а также поддержания и регистрации механических параметров испытаний с заданной точностью;

г) характеристики нагревательных устройств (печей), термодатчиков, регулирующих и регистрирующих приборов должны обеспечивать реализацию температурного режима испытаний с заданной точностью;

д) по результатам статических испытаний на растяжение определяют:

предел текучести физический или условный;

временное сопротивление разрыву (предел прочности);

относительное удлинение;

относительное сужение поперечного сечения.

101. Испытания на растяжение трубных образцов проводят при комнатной и повышенной температурах, последняя из которых соответствует эксплуатационной температуре металла (с округлением в большую сторону до температуры, кратной 10 °C).

Для трубных образцов требования к порядку проведения испытаний на растяжение и обработке их результатов, а также требования к испытательной технике и средствам измерений аналогичны требованиям к таковым испытаниям стандартных образцов металла, проводимых в соответствии с пунктом 100 ФНП.

Трубные образцы изготавливают в осевом (продольном) направлении на всю толщину трубы (сегментные образцы) так, что две противоположные поверхности образца являют собой наружную и внутреннюю поверхности трубы. Эти поверхности должны быть очищены от загрязнений и механической обработке могут не подвергаться.

102. Испытания на ударный изгиб, заключающиеся в разрушении призматических образцов с концентратором посредине ударным нагружением, выполняют на образцах, стандартизированных по типам (по конфигурации (включая форму концентратора) и размерам).

Изготавливаемые образцы следует маркировать (клеймить) с двух концов на торцах или на гранях, исключая грань, на которую наносится надрез, на расстоянии не более 15 мм от торца образца. В случае клеймения ударным способом маркировка должна наноситься до выполнения надреза.

Испытания на ударный изгиб проводят на маятниковых копрах. Технические характеристики маятниковых копров, крио- и термокамер, аппаратуры и средств измерений должны обеспечивать заданные параметры испытаний с достаточной точностью.

При каждой заданной программой испытаний температуре должны испытывать не менее трех образцов. Допускается в обоснованных случаях испытывать при каждой температуре два образца.

По результатам испытаний определяют для каждого образца ударную вязкость (удельную энергию разрушения). В случае, если программой исследования предусмотрено установление критической температуры хрупкости металла, процентное соотношение долей вязкой и хрупкой составляющих в изломах образцов определяют на разрушенных образцах с концентратором вида V (тип "Шарпи").

103. Измерения твердости металла в стационарных условиях следует проводить стандартными методами: по Бринеллю, по Виккерсу или по Роквеллу.

Испытания проводят при комнатной температуре () °C. При изготовлении образцов и подготовке поверхности для контроля следует исключать возможность изменения поверхностных свойств металла вследствие нагрева или наклепа. Рабочая и противоположная поверхности образца должны быть параллельными в случае измерения твердости на плоских поверхностях.

Соотношение толщины образца и нагрузки должно быть таковым, чтобы на обратной поверхности (стороне) образца отсутствовали заметные невооруженным глазом следы деформации от воздействия на металл индентора.

При измерении твердости по Бринеллю расстояние между краями двух соседних отпечатков должно быть не менее трех диаметров отпечатков, а расстояние от края отпечатка до края образца - не менее 2,5 диаметра отпечатка. При измерении твердости по Виккерсу расстояние от центра отпечатка до края соседнего отпечатка или до края образца должно быть не менее 2,5 длины диагонали отпечатка. При измерении твердости по Роквеллу расстояние между центрами двух соседних отпечатков или от центра отпечатка до края образца должно быть не менее 3,0 мм.

Для получения представительной характеристики твердости (в том числе для конкретной зоны образца) должно быть проведено не менее трех измерений. В обоснованных случаях число измерений может быть сокращено. За результирующую величину твердости принимается среднее значение по результатам нескольких измерений.

104. Определение механических свойств сварных соединений отличается спецификой, обусловленной структурной (металлургической) и механической неоднородностью композиции "основной - наплавленный металл (МШ) - переходные зоны (ЗТВ)".

Испытания на статическое растяжение и определение твердости проводят как для отдельных зон сварного соединения, так и для всего соединения в целом. Испытания на ударный изгиб выполняют для отдельных конкретных зон сварного соединения согласно месту (точке) расположения в образце вершины концентратора относительно границ зон соединения. Испытания на статический изгиб проводят для сварного соединения в целом.

Порядок вырезки образцов, включая их форму, расположение, ориентацию, размеры (и нанесение концентратора), определяется конкретной задачей исследования, типом и геометрическими параметрами соединения, и видом испытаний.

Общие требования к испытаниям металла отдельных зон (участков) сварного соединения на статическое растяжение соответствуют таковым для аналогичных испытаний стандартных образцов металла, проводимых в соответствии с пунктом 100 ФНП. Испытания проводят для металла шва и металла различных участков ЗТВ.

Твердость металла отдельных зон сварных соединений определяют в соответствии с пунктом 103 ФНП. В качестве основного метода для измерения твердости применятся метод Виккерса. Твердость сварного соединения как целой композиции определяют дискретными измерениями с заданным шагом поперек сварного соединения (включая все зоны) от основного металла с одной стороны до основного металла другой (противоположной) стороны соединения. Твердость основного металла, различных участков ЗТВ и металла шва измеряют по одной или нескольким линиям на поперечном сечении соединения, перпендикулярным оси соединения на этом сечении. Предпочтительно проводить измерения по нескольким линиям.

Испытания на ударный изгиб сварного соединения проводят для различных его зон: МШ, различных участков ЗТВ (линия сплавления, "мягкая" прослойка).

Принадлежность испытываемого металла к конкретной зоне определяется месторасположением вершины концентратора (надреза) в образце по отношению к границам зон соединения. Основные требования к образцам, проведению испытаний и обработке их результатов соответствуют таковым для стандартных испытаний металла на ударную вязкость, проводимых в соответствии с пунктом 102 ФНП.

Испытание сварного соединения как цельной композиции на статическое растяжение проводят для определения прочности наиболее слабого участка стыкового или нахлесточного соединения и по его результатам устанавливают временное сопротивление наиболее слабого участка (сварного соединения в целом).

Испытания на длительную прочность

105. Испытания на длительную прочность проводят:

для оценки соответствия жаропрочных свойств материалов нормативным требованиям применительно к металлу поврежденных в ходе эксплуатации элементов;

для определения остаточного ресурса высокотемпературных элементов длительно эксплуатируемого оборудования.

В данном пункте и далее по тексту ФНП в качестве остаточного ресурса принимается наработка оборудования или групп элементов в его составе от текущего момента до перехода в предельное состояние (требующее прекращения работы), определяемая с использованием индивидуального ресурса и предшествующей наработки с учетом фактических параметров предшествующей эксплуатации и для конкретных заданных параметров последующей эксплуатации. При этом к ресурсу индивидуальному относится ресурс оборудования или групп элементов в его составе, рассчитанного с учетом фактических данных по геометрическим размерам и состоянию металла для конкретных заданных параметров эксплуатации.

106. Испытания на жаропрочность требуется выполнять в диапазонах температур и напряжений, в пределах которых механизмы ползучести и разрушения металла при лабораторных исследованиях и эксплуатации подобны.

Количество испытываемых образцов на одно состояние металла (одна серия испытаний) должно быть не менее восьми.

107. Диапазон изменения времени испытания (до разрушения) в пределах одной серии испытываемых образцов составляет не менее одного порядка.

Минимальное время до разрушения образца, принимаемое в расчет при обработке результатов испытаний, должно составлять не менее 300 часов.

108. Диапазон задаваемых напряжений для серии испытываемых образцов следует устанавливать в пределах от 1,25 до 2,0 от уровня рабочих напряжений.

Следует по возможности задавать напряжение испытаний образца ниже уровня 1,25 от рабочего напряжения, так как при этом будет повышаться точность конечной оценки характеристик жаропрочности по результатам данной серии испытаний.

Не следует задавать напряжение испытаний образца выше двукратного рабочего напряжения.

109. В процессе испытаний определяют для каждого разрушенного образца значение параметра длительной прочности Pд.п. по формуле:

где: - время до разрушения образца, ч;

T - температура испытания, К;

- постоянная.

Следует принимать: для углеродистых, низколегированных и легированных сталей = -25; для высоколегированных аустенитных сталей

= -20; для хромистых сталей

= -36.

110. По результатам испытаний серии образцов (для конкретного состояния металла) строят условную параметрическую диаграмму длительной прочности в координатах "", где

- напряжение в испытуемом образце, МПа.

Параметрическую диаграмму допускается использовать для графического определения условного предела длительной прочности металла (для заданных температуры и ресурсной базы) или остаточного ресурса для заданных температуры и уровня рабочего напряжения (с учетом коэффициента запаса прочности).

Экстраполяция предела длительной прочности по результатам испытаний серии образцов выполняется на ресурс, не превышающий суммарную базу испытаний данной серии более чем на порядок.

Определение химического состава металла

111. Определение элементного состава металла методами химического анализа (с помощью химических реакций) проводят на специально отобранных пробах в виде стружки, мелких частиц металла (опилок).

Поверхность металла для отбора проб тщательно очищается от окалины и прочих загрязнений. Пробы отбирают в нескольких местах по поверхности или сечению детали сверлами или специально заточенным резцом.

Недопустимо попадание на отбираемую пробу масла или охлаждающей эмульсии. Поверхность стружки не должна иметь цветов побежалости. Не следует отбирать пробу (опилки) напильником во избежание попадания в нее частиц постороннего материала.

112. Для определения химического состава металла в лабораторных условиях предпочтительно использовать современные технические средства: стационарные приборы оптико-эмиссионного или рентгенофлуоресцентного принципа действия. С помощью стационарных аналитических приборов определяют химический состав металла на демонтированных деталях или вырезанных образцах.

Основные требования и правила к методам определения химического состава металла с использованием стационарных оптико-эмиссионных и рентгенофлуоресцентных приборов аналогичны таковым, как и при использовании подобных приборов мобильного применения в соответствии с пунктами 77 - 79 ФНП.

V. НАЗНАЧЕННЫЙ РЕСУРС ЭЛЕМЕНТОВ ОБОРУДОВАНИЯ

113. Назначенный ресурс устанавливается для однотипных по конструкции, маркам стали изготовления и условиям эксплуатации элементов оборудования на основании результатов расчетно-экспериментальных исследований и опыта эксплуатации.

114. Назначенный ресурс для групп элементов оборудования не является предельным, обозначающим при его достижении необходимость обязательного вывода из эксплуатации и демонтажа данных элементов. По достижении группой элементов оборудования назначенного ресурса выполняется техническое диагностирование этих элементов и продление на основании его результатов срока их эксплуатации.

Элементы оборудования, для которых назначенный ресурс не устанавливается, на основании удовлетворительных результатов эксплуатационного контроля допускаются в дальнейшую эксплуатацию до очередного контроля согласно указанной в регламенте периодичности или до срока проведения ЭПБ.

Котлы

115. Значения назначенного ресурса коллекторов котлов, работающих при температуре 450 °C и выше, в зависимости от расчетных параметров эксплуатации и примененных марок стали, приведены в таблице VI.1.

Таблица VI.1

Марка стали коллектора котла |

Расчетная температура пара в коллекторе, °C |

Назначенный ресурс коллекторов котла, тысяч часов |

12МХ |

|

300 |

12МХ |

511 - 530 |

250 |

15ХМ |

|

300 |

12Х1МФ |

|

200 |

12Х1МФ |

> 545 |

150 |

15Х1М1Ф |

|

200 |

15Х1М1Ф |

> 545 |

150 |

Х10CrMoVNb9-1, 10Х9МФБ |

независимо от температуры (но более 450 °C) |

200 |

116. Назначенный ресурс прямых участков и гибов паропроводов и пароперепускных труб в пределах котлов и паровых турбин равен назначенному ресурсу прямых участков и гибов станционных паропроводов из аналогичных марок стали, эксплуатирующихся при таких же номинальных параметрах пара в соответствии с пунктом 120 ФНП.

117. Ресурс надежной эксплуатации труб поверхностей нагрева котла, работающих при 450 °C и выше, устанавливается при проведении планового обследования после наработки 50 тысяч часов - согласно пункту 125 ФНП (таблица VII.1, позиция 1) - с учетом результатов исследования состояния металла на вырезках в соответствии с пунктом 131 ФНП. Если при этом величина остаточного ресурса труб контролируемой поверхности нагрева превысит 50 тысяч часов, то данная поверхность нагрева допускается в дальнейшую эксплуатацию на 50 тысяч часов, по истечении которых должно быть проведено очередное обследование (с оценкой остаточного ресурса).

118. Назначенный ресурс барабанов, установленный в зависимости от марки, стали и эксплуатационных параметров (за котлом), приведен в таблице VI.2.

Таблица VI.2

Рабочее давление котла, МПа |

Марка стали барабана |

Назначенный ресурс, тысяч часов |

до 10,0 |

Стали 20, 20Б, 15К, 16К, 18К, 20К, 22К, 15М, 16М, 15ГСМФ |

300,0 |

до 14,0 |

Сталь 16ГНМ |

250,0 |

до 17,5 |

Сталь 16ГНМА |

300,0 |

до 15,0 |

Сталь 15NiCuMoNb5 |

200,0 |

119. Назначенный ресурс крепежа арматуры, работающей при температуре 450 °C и выше, в зависимости от номинальных параметров эксплуатации и примененных марок стали приведен в таблице VI.3.

Таблица VI.3

Марка стали крепежа |

Номинальная температура пара, °C |

Назначенный ресурс крепежа арматуры, тысяч часов |

ЭИ723 |

|

200 |

ЭИ723 |

> 525 |

100 |

ЭП182 |

|

220 |

ЭП44 |

|

220 |

ЭП44 |

> 545 |

100 |

ЭИ10 |

|

270 |

ЭИ993 |

|

220 |

Паропроводы

120. В таблице VI.4 приведены значения назначенного ресурса паропроводов и их основных элементов в зависимости от типоразмеров паропроводов, номинальных параметров пара и марок стали.

Таблица VI.4

N п/п |

Марка стали |

Типоразмер паропровода, мм |

Номинальные параметры пара |

Назначенный ресурс основных элементов паропровода, тысяч часов |

Назначенный ресурс паропровода в целом, тысяч часов |

||||

Dн |

S |

R |

T, °C |

P, МПа |

Прямые |

Гибы труб |

|||

1 |

2 |

3 |

4 |

5 |

6 |

7 |

8 |

9 |

10 |

1 |

15Х1М1Ф |

980 |

40 |

4500 |

545 |

3,9 |

400 |

100 |

100 |

2 |

15Х1М1Ф |

720 |

25 |

2500 |

545 |

3,9 |

300 |

150 |

150 |

3 |

15Х1М1Ф |

630 |

25 |

2300 |

545 |

3,9 |

400 |

270 |

270 |

4 |

15Х1М1Ф |

465 |

75 |

2100 |

545 |

25,5 |

175 |

110 |

110 |

5 |

15Х1М1Ф |

426 |

16 |

1700 |

565 |

2,2 |

400 |

250 |

250 |

6 |

15Х1М1Ф |

377 |

60 |

1500 |

545 |

25,5 |

150 |

100 |

100 |

7 |

15Х1М1Ф |

377 |

50 |

1500 |

560 |

14 |

300 |

250 |

250 |

8 |

15Х1М1Ф |

377 |

45 |

1500 |

560 |

14 |

250 |

200 |

200 |

9 |

15Х1М1Ф |

377 |

45 |

1500 |

550 |

13 |

300 |

250 |

250 |

10 |

15Х1М1Ф |

377 |

45 |

1500 |

545 |

14 |

300 |

250 |

250 |

11 |

15Х1М1Ф |

377 |

43 |

1500 |

560 |

14 |

200 |

150 |

150 |

12 |

15Х1М1Ф |

377 |

43 |

1500 |

550 |

13 |

300 |

250 |

250 |

13 |

15Х1М1Ф |

377 |

40 |

1500 |

545 |

14 |

300 |

240 |

240 |

14 |

15Х1М1Ф |

325 |

60 |

1370 |

545 |

25,5 |

320 |

250 |

250 |

15 |

15Х1М1Ф |

325 |

38 |

1370 |

560 |

14 |

260 |

175 |

175 |

16 |

15Х1М1Ф |

325 |

38 |

1500 |

550 |

14 |

350 |

270 |

270 |

17 |

15Х1М1Ф |

273 |

50 |

1000 |

550 |

25,5 |

250 |

200 |

200 |

18 |

15Х1М1Ф |

273 |

45 |

1000 |

545 |

14 |

400 |

350 |

350 |

19 |

15Х1М1Ф |

273 |

36 |

1000 |

560 |

14 |

300 |

250 |

250 |

20 |

15Х1М1Ф |

273 |

36 |

1000 |

545 |

14 |

400 |

300 |

300 |

21 |

15Х1М1Ф |

273 |

35 |

1000 |

565 |

14 |

300 |

220 |

220 |

22 |

15Х1М1Ф |

273 |

34 |

1000 |

545 |

14 |

400 |

300 |

300 |

23 |

15Х1М1Ф |

273 |

32 |

1000 |

560 |

13 |

300 |

230 |

230 |

24 |

15Х1М1Ф |

273 |

32 |

1000 |

555 |

13 |

310 |

260 |

260 |

25 |

15Х1М1Ф |

273 |

32 |

1000 |

545 |

14 |

300 |

250 |

250 |

26 |

15Х1М1Ф |

273 |

32 |

1000 |

540 |

10 |

400 |

350 |

350 |

27 |

15Х1М1Ф |

273 |

26 |

1000 |

510 |

10 |

400 |

350 |

350 |

28 |

15Х1М1Ф |

273 |

16 |

1000 |

510 |

10 |

300 |

200 |

200 |

29 |

15Х1М1Ф |

245 |

45 |

1000 |

560 |

25,5 |

175 |

110 |

110 |

30 |

15Х1М1Ф |

245 |

45 |

1000 |

550 |

25,5 |

300 |

200 |

200 |

31 |

15Х1М1Ф |

245 |

45 |

1000 |

545 |

25,5 |

300 |

250 |

250 |

32 |

15Х1М1Ф |

245 |

32 |

1000 |

545 |

14 |

400 |

300 |

300 |

33 |

15Х1М1Ф |

219 |

26 |

850 |

545 |

14 |

300 |

250 |

250 |

34 |

15Х1М1Ф |

219 |

26 |

850 |

540 |

10 |

400 |

350 |

350 |

35 |

15Х1М1Ф |

219 |

25 |

850 |

565 |

14 |

150 |

100 |

100 |

36 |

15Х1М1Ф |

219 |

25 |

850 |

560 |

14 |

220 |

130 |

130 |

37 |

15Х1М1Ф |

219 |

25 |

850 |

550 |

13 |

350 |

300 |

300 |

38 |

15Х1М1Ф |

219 |

25 |

850 |

545 |

14 |

300 |

250 |

250 |

39 |

15Х1М1Ф |

219 |

24 |

850 |

545 |

14 |

300 |

250 |

250 |

40 |

15Х1М1Ф |

219 |

24 |

850 |

540 |

10 |

400 |

350 |

350 |

41 |

15Х1М1Ф |

219 |

22 |

850 |

510 |

10 |

400 |

380 |

350 |

42 |

15Х1М1Ф |

194 |

38 |

750 |

560 |

25,8 |

250 |

170 |

170 |

43 |

15Х1М1Ф |

194 |

36 |

750 |

545 |

25,5 |

300 |

250 |

250 |

44 |

15Х1М1Ф |

194 |

20 |

750 |

545 |

14 |

250 |

170 |

170 |

45 |

15Х1М1Ф |

168 |

32 |

700 |

550 |

24 |

300 |

250 |

250 |

46 |

15Х1М1Ф |

159 |

30 |

650 |

545 |

25,5 |

300 |

250 |

250 |

47 |

15ХМ |

325 |

40 |

1370 |

510 |

10 |

400 |

350 |

350 |

48 |

15ХМ |

325 |

34 |

1370 |

510 |

10 |

400 |

350 |

350 |

49 |

15ХМ |

325 |

30 |

1370 |

510 |

10 |

350 |

300 |

300 |

50 |

15ХМ |

273 |

40 |

1000 |

510 |

10 |

400 |

350 |

350 |

51 |

15ХМ |

273 |

35 |

1000 |

510 |

10 |

400 |

350 |

350 |

52 |

15ХМ |

273 |

30 |

1000 |

510 |

10 |

400 |

350 |

350 |

53 |

15ХМ |

273 |

28 |

1000 |

510 |

10 |

400 |

320 |

320 |

54 |

15ХМ |

273 |

26 |

1000 |

510 |

10 |

350 |

300 |

300 |

55 |

15ХМ |

245 |

40 |

1000 |

510 |

10 |

400 |

350 |

350 |

56 |

15ХМ |

219 |

22 |

850 |

510 |

10 |

350 |

320 |

320 |

57 |

15ХМ |

194 |

20 |

750 |

510 |

10 |

400 |

350 |

350 |

58 |

15ХМ |

194 |

18 |

750 |

510 |

10 |

350 |

300 |

300 |

59 |

15ХМ |

168 |

19 |